2025-07-20 0

劃片機(Dicing Saw)在生物晶圓芯片的制造中扮演著至關重要的角色,尤其是在實現高精度切割方面。生物晶圓芯片通常指在硅、玻璃、石英、陶瓷或聚合物(如PDMS)等基片上制造的,用于生物檢測、診斷、藥物篩選、微流控、細胞分析等應用的微型器件。

以下是劃片機在生物晶圓芯片高精度切割中的應用和關鍵考慮因素:

1. 核心應用:

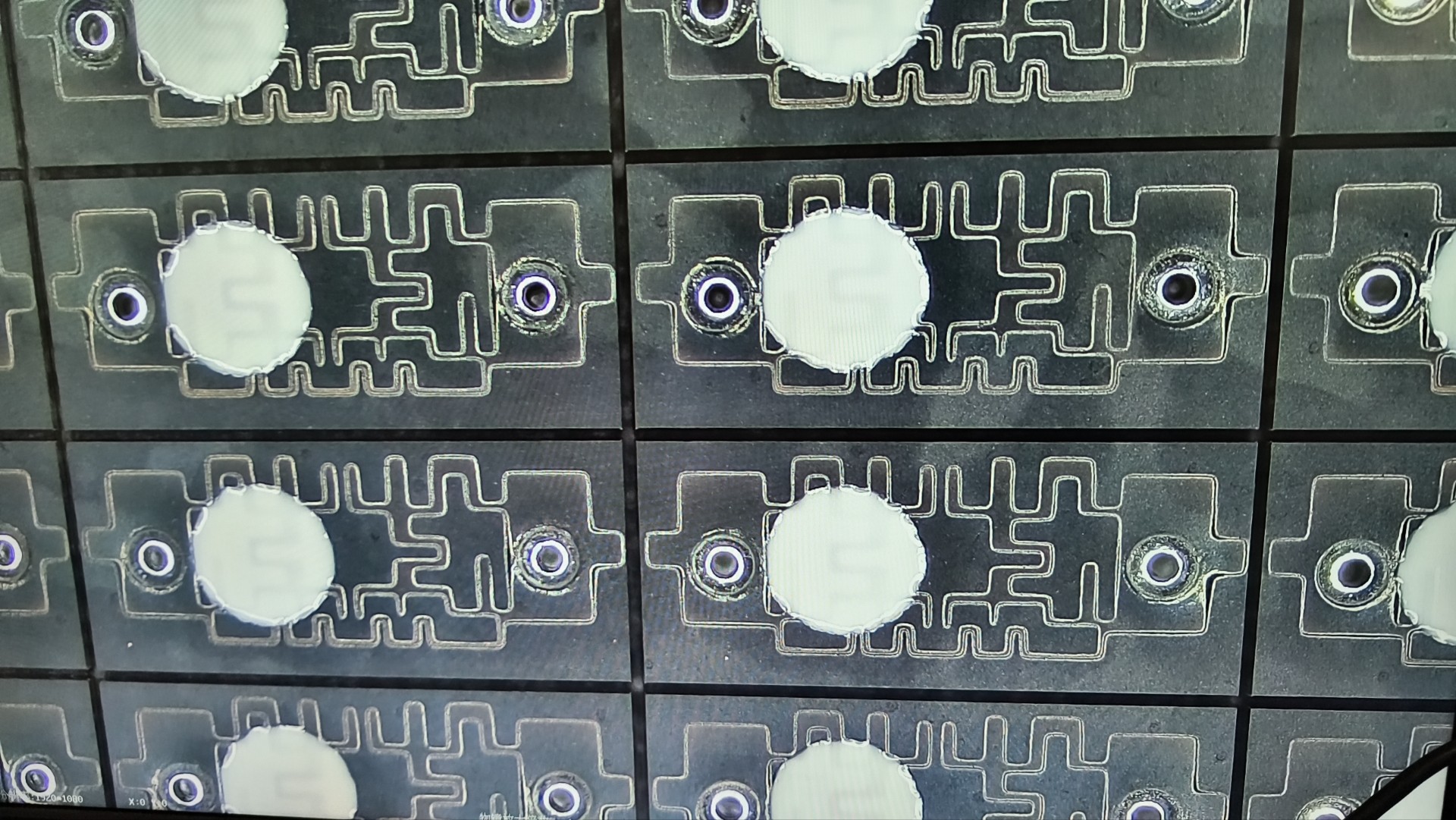

芯片單體化:將包含成百上千個獨立生物芯片單元的大尺寸晶圓分割成單個芯片(Die)。

劃道定義:在切割前,通常需要先在晶圓表面制作切割道(Scribe Line),劃片機沿著這些預設的切割道進行精確切割。

復雜結構切割:生物芯片可能包含微流道、反應腔、電極、光學窗口等復雜結構,需要精確避開或沿著特定路徑切割。

2. 高精度切割的要求:

精度 (Accuracy & Precision):切割位置必須嚴格對準設計好的切割道,偏差通常在±1μm 到 ±10μm 甚至更高精度級別(取決于芯片設計)。這需要高精度的對準系統(視覺對準系統)和運動平臺。

切口質量 (Kerf Quality):切割邊緣(切口)需要光滑、垂直、無崩邊(Chipping)、無裂紋(Cracking)、無分層(Delamination)。崩邊或裂紋會嚴重影響芯片的結構強度、流體密封性、電學性能或光學性能。

切縫寬度 (Kerf Width):使用盡可能薄的刀片(如樹脂/金屬結合劑金剛石刀片,厚度可低至15μm)或激光束,以最小化材料損耗(提高晶圓利用率)和芯片間距。

切割深度控制: 精確控制切割深度,確保完全切割晶圓而不損傷承載晶圓的膠膜(Dicing Tape)和下面的支撐框架(Frame)。

低污染: 切割過程產生的碎屑(硅屑、玻璃屑等)必須被有效清除,避免污染芯片的敏感區域(如反應腔、微流道)。這對于生物芯片的潔凈度和功能可靠性至關重要。

低應力切割:機械切割產生的應力需最小化,防止脆性材料(如硅、玻璃)開裂或功能層剝離。激光切割(如隱形切割)在應力控制方面有優勢。

高良率:高精度和高質量的切割直接關系到最終芯片的良品率(Yield)。

3. 針對生物芯片的特殊挑戰與劃片機技術要點:

材料多樣性:

脆性材料 (硅、玻璃、石英、藍寶石):最容易產生崩邊和裂紋。需要:

選用合適的刀片(粒度、結合劑、濃度)或激光參數。

優化切割參數(主軸轉速、進給速度、切割深度)。

使用合適的冷卻液(去離子水或專用切削液)進行充分冷卻、潤滑和排屑。

考慮激光隱形切割(Stealth Dicing)等應力更小的技術。

聚合物材料 (PDMS, PC, COC, PMMA): 較軟,易產生毛刺、熔融和變形。需要:

鋒利的刀片(如單晶金剛石刀片)或合適的激光波長(如UV激光)。

更低的進給速度,更高的轉速。

良好的冷卻防止材料熔化粘連。

多層結構: 生物芯片常包含多種材料堆疊(如硅/玻璃+聚合物+金屬層)。切割時需要確保所有層都被干凈利落地切斷,且層間不產生分層。參數選擇需兼顧不同材料的特性。

微結構與敏感區域: 切割道可能靠近或需要穿過微流道、電極等精密結構。要求極高的位置精度和避免任何損傷(如崩邊擴展到功能區域)。

潔凈度要求:生物芯片對污染極其敏感。劃片機需要:

高效的碎屑沖洗系統(噴水方向和壓力可調)。

可能需要在超凈間(Cleanroom)環境下操作。

使用低殘留、生物兼容的切削液(或純水)。

薄晶圓切割:許多生物芯片使用薄晶圓(<200μm 甚至 <100μm)以降低成本或實現特定功能。薄晶圓更易翹曲、振動和碎裂,需要:

精密的晶圓貼膜和裝片技術。

劃片機具備良好的減振系統。

特殊的切割策略(如分步切割:先切淺槽,再完全切透)。

DBG(先貼膜后減薄)或 激光剝離(Laser Lift-Off)結合劃片可能是選擇。

4. 劃片機技術:

刀片切割 (Blade Dicing):目前主流技術,成熟度高,成本相對較低。關鍵在于刀片選擇和參數優化。適用于大多數材料(硅、玻璃、部分聚合物)。

劃片機是實現生物晶圓芯片高性能、高可靠性的關鍵設備。其高精度切割能力直接決定了芯片的單體化質量、功能完整性和最終良率。面對生物芯片材料多樣、結構復雜、潔凈度要求高等挑戰,需要根據具體應用選擇合適的切割技術,并精心優化切割工藝參數和潔凈控制措施。持續的工藝開發和嚴格的質量控制是確保生物芯片成功量產不可或缺的環節。

138-2371-2890